Produkty gotowe

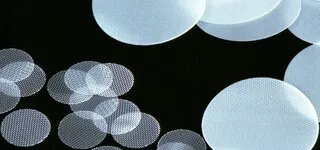

Sefar posiada własne obiekty montażowe, pomieszczenia czyste Clean room dzięki czemu może łatwo i efektywnie wytwarzać elementy filtracyjne dostosowane do potrzeb klienta, takie jak wstęgi, tuby, elementy cięte i elementy plisowane. Ich produkcja odbywa się w czystym pomieszczeniu klasy 7 ISO14644, aby zapewnić zgodność z najwyższymi potrzebami medycznymi.

Sefar dysponuje najnowocześniejszymi zakładami produkcyjnymi do wytwarzania elementów spełniających najwyższe wymagania. Producenci urządzeń z elementami filtrującymi, korzystają z naszego doświadczenia i możliwości produkcyjnych, zlecając nam wytwarzanie elementów filtracyjnych. Produkty wymagające ścisłej kontroli czystości mogą być wytwarzane w naszym pomieszczeniu czystym klasy 7 ISO14644.

Nasze możliwości produkcyjne obejmują:

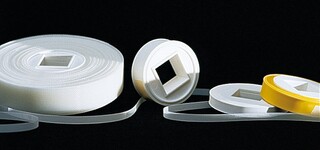

Cięcie na gorąco - Podgrzewane ostrza są używane do produkcji pasów tkaniny do wielu zastosowań - od obtrysku o dużej objętości po niewielkie i precyzyjne paski diagnostyczne. Krawędzie siatki cięte na gorąco są stapiane lub zespalane, aby zwiększyć ich trwałość i zminimalizować strzępienie.

Cięcie ultradźwiękowe - Cięcie ultradźwiękowe jest również używane do produkcji pasów tkaniny i tworzy wykończoną krawędź z bardzo niewielkim nagromadzeniem materiału na brzegu.

Cięcie laserowe - Cięcie laserowe służy do produkcji bardzo precyzyjnych części tkaniny ze zgrzewaną krawędzią. Stapianie włókien wzdłuż krawędzi usuwa wszystkie luźne włókna.

Sztancowanie ultradźwiękowe - Cięcie ultradźwiękowe jest często stosowane w przypadku wysoce precyzyjnych części tkanin, ponieważ zapewnia wąskie tolerancje geometryczne dla tkanin z oczkami o wielkości <400 mikronów. Krawędzie zgrzewane ultradźwiękowo nie strzępią się i nie tworzą build-up

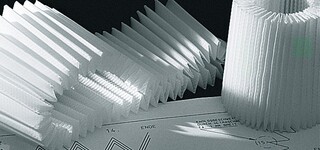

Zgrzewanie ultradźwiękowe - Szwy ultradźwiękowe są precyzyjne, czyste i wykonane bez wprowadzania materiałów wtórnych do obszaru zgrzewania. Precyzyjne rękawy i worki do filtracji krwi to przykłady zastosowań, w produkcji których korzysta się z tej technologii.

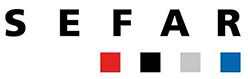

Plisowanie - Bardzo skutecznym sposobem na zwiększenie powierzchni filtra jest plisowanie samego elementu filtrującego. Aby utworzyć plisowany element, tkaniny są zgrzewane, następnie plisowane i cięte na określoną liczbę plis. Możliwe są pojedyncze i wielowarstwowe elementy plisowane (do czterech warstw).

Pakowanie - Specjalne usługi w zakresie obsługi, pakowania, kontroli i dokumentacji zapewniają najwyższe standardy jakości i spójności produktu.

Kontrola jakości w pomieszczeniu czystym - W zależności od procesu produkcyjnego elementy filtrów wytwarzane w pomieszczeniu czystym są stale monitorowane za pomocą różnych urządzeń testujących:

- Laserowe urządzenie skanujące do kontroli szerokości taśmy

- Urządzenie kontrolne tuby z trzpieniami testowymi do pomiaru średnicy tuby

- Elektroniczne urządzenie sterujące do sprawdzania dokładności wymiarowej dwuwymiarowych części z tkaniny